O que é moldagem por injeção?

A moldagem por injeção é um processo de conformação de materiais poliméricos, no qual um polímero em forma de grânulos, normalmente, é aquecido, fundido (estado plastificado) e forçado sob pressão para dentro de um molde, por meio de um pistão. Ainda dentro do molde, a peça moldada é resfriada abaixo da temperatura de amolecimento do termoplástico, ocorrendo por fim abertura do molde e a peça moldada é extraída (BLASS,A., 1988).

O processo de moldagem é considerado cíclico e intermitente, ou seja, após cada peça extraída do molde, já teve o início de outro novo ciclo. O processo é então descrito pelas seguintes etapas: alimentação, plastificação (homogeneização), enchimento do molde, resfriamento, abertura do molde e extração da peça (BLASS,A., 1988).

Algumas vantagens do processo de injeção são elevada produtividade e a possibilidade de moldar peças com diversas geometrias e complexidade. No entanto, a obtenção de peças perfeitas faz necessário um domínio amplo das variáveis do processo. Deste modo, muitos problemas e defeitos podem ocorrer durante o ciclo de moldagem A seguir escolhemos alguns dos mais frequentes:

Principais defeitos.

- Marcas de chupagem ou Rechupe

Um dos defeitos mais comuns na indústria polimérica, as marcas de chupagem ou rechupe são caracterizadas por depressões originadas na superfície da peça. Esses defeitos são ocasionados devido à contração térmica do polímero, bem como essa não foi devidamente compensada (AFINKO SOLUÇÕES EM POLÍMEROS, 2017).

Figura 1: Marcas de chupagem

Fonte: De Blasio, 2007

Alguns fatores podem intensificar tais como: design mal elaborado da peça, paredes muito espessas, insuficiente tempo de resfriamento ou falta de aplicação de recalque. Em alguns casos, mesmo com uma ótima regulagem, o rechupe é minimizado, mas não eliminado (DE BLASIO, 2007).

- Marcas de Umidade

Marcas de umidade são comumente chamadas de espirrados por parecerem com um “espirro”. As marcas de umidade, geralmente prateadas, aparecem na superfície da peça como traços na direção do fluxo do material, quando a umidade é presente no material, apresentando na superfície próxima destas aparência geralmente rugosa e porosa. Contudo, as manchas de umidade podem ser formadas pela presença de umidade na parede do molde, não aparentando na forma de riscos na direção do fluxo, mas sim como manchas extensas e enevoadas (AFINKO SOLUÇÕES EM POLÍMEROS, 2017).

Figura 2: Marcas de Umidade

Fonte: De Blasio, 2007

As possíveis causas para manchas de umidade são: controle de temperatura do molde ineficiente, condensação de água nas paredes do molde, secagem ineficiente e/ou estocagem indevida do material antes de ser injetado, ou teor de umidade do ambiente é muito alto. Esse tipo de defeito pode, em alguns casos, ter apenas efeitos negativos na aparência das peças. No entanto, também podem proporcionar diminuição das propriedades mecânicas (DE BLASIO, 2007).

- Marcas de fluxo

As marcas de fluxo são identificadas por listras, padrões ou linhas, geralmente de coloração levemente diferente, que aparecem na superfície da peça moldada no sentido de fluxo do material fundido dentro da cavidade do molde (AFINKO SOLUÇÕES EM POLÍMEROS, 2017).

Figura 3: Marcas de Fluxo

Fonte: AFINKO SOLUÇÕES EM POLÍMEROS, 2017

Esses defeitos ocorrem devido à rápida solidificação do plástico durante o fluxo em diferentes velocidades ou em regiões de diferentes espessuras. Essa rápida solidificação acontece frequentemente quando a peça possui aumentos descontínuos de sua seção transversal em combinação com altas velocidade de injeção, ou quando o ponto de injeção está colocado em uma posição direta à linha de enchimento da peça (DE BLASIO, 2007).

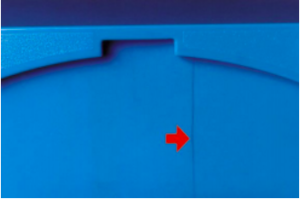

- Linhas de Solda

Essas marcas são ocasionadas em função da divisão da frente de fluxo, ou seja, as linhas de solda são formadas quando duas ou mais frentes de fluxo se encontram e se soldam (AFINKO SOLUÇÕES EM POLÍMEROS, 2017).

Figura 4: Linha de Solda

Fonte:De Blasio, 2007

Os fatores que influenciam esse defeito estão relacionados à matéria-prima e a máquina injetora. Quanto ao material, os fatores são os de viscosidade elevada do material, presença de cargas e aditivos instáveis que geram gases. Já para a injetora, os fatores relacionados são os de geometria do parafuso inadequada e obstruções no bico da injetora (DE BLASIO, 2007).

- Marcas de Queimado

As marcas de queimado são identificadas por pequenas marcas escuras, geralmente pretas, prateadas ou até mesmo marrons, presentes na superfície da peça injetada. A coloração preta está associada normalmente a degradação térmica, a prateada a redução do peso molecular do material, e a marrom, a possíveis mudanças na cadeia polimérica do material (DE BLASIO, 2007).

Figura 5: Marcas de Queimado

Fonte: AFINKO SOLUÇÕES EM POLÍMEROS, 2017

Esses defeitos são causadas pela degradação excessiva do material ocasionada por altas temperaturas, elevadas velocidades de injeção ou

superaquecimento de ar aprisionado dentro da cavidade. A degradação térmica tem impacto negativo nas propriedades mecânicas do material mesmo que nenhum problema de superfície possa ser visto (DE BLASIO, 2007).

A definição da temperatura de degradação é realizada por meio da Análise Termogravimétrica.

No que a EngeMat pode te ajudar?

A Engemat está localizada no CEFET-MG, um dos maiores centros federais do país. Temos laboratórios especializados em estudos de materiais cerâmicos, poliméricos, metálicos e biomateriais disponíveis para realização de ensaios diversos e a colaboração de doutores e especialistas prontos para nos auxiliar na realização dos experimentos. Realizamos consultoria com preços abaixo do mercado, e com a excelência garantida pela riqueza de recursos contida na universidade.

Conhecer bem o produto que se está trabalhando é saber atender as expectativas do seu cliente. Consulte nossa carta de serviços e entre em contato conosco para maiores informações.

Engemat, crescemos juntos com você!

Por: Eduardo Antonio Pinto Dias e Marcos Henrique de Souza Gomes